智造力双擎驱动:创正电气注塑车间全链升级,锻造自主可控硬核实力

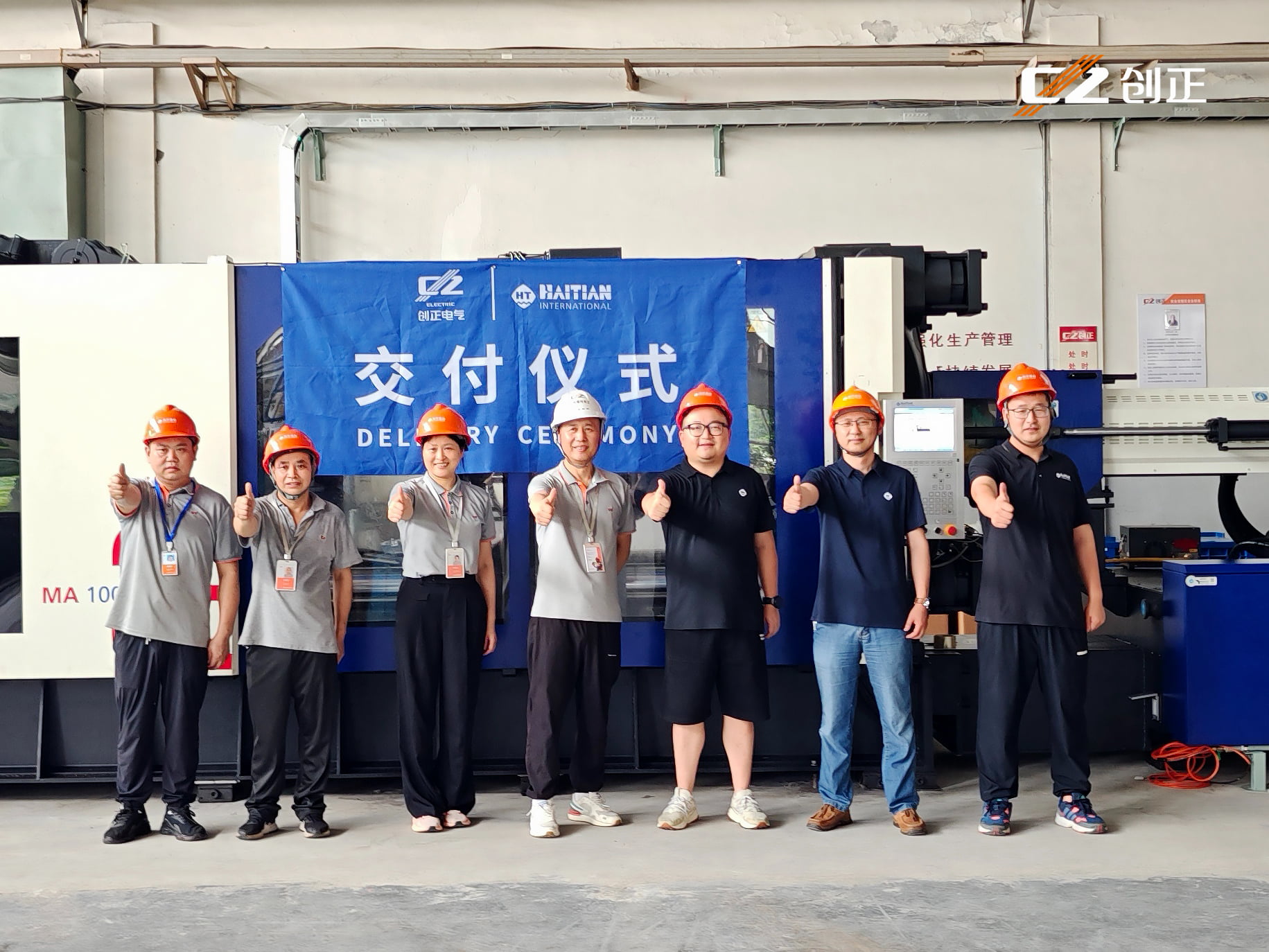

近日,创正电气在生产制造领域再传捷报——继海天注塑机成功投产之后,公司再度引入多台发那科先进精密电动注塑机。这两大高端装备的相继落地,不仅是企业高端制造能级的跃升,更标志着其正式打通“从原材料精准投入到成品高效出库”的全流程工艺控制体系,实现从核心零部件到产品外壳的全链路自主开模生产,为构建“自主可靠、全栈可控”的智能生产体系注入核心动能。

双擎聚力:高端装备筑牢智造根基

此次设备升级的“双引擎”,一个是通用型高端代表海天注塑机,另一个是精密制造标杆发那科电动注塑机。二者的协同布局,既覆盖了规模化生产的稳定性需求,又满足了精密部件的高精度制造要求,为企业应对多样化订单提供了“刚柔并济”的装备支撑。

全链智控:从原料到成品的闭环质造

新机群的投用,推动创正电气实现了对生产全链条的深度自主把控。在工艺端,从原材料的精准计量、智能投料,到注塑参数的毫秒级调控、成型过程的实时监控,每个环节均建立可追溯的数字化标准,确保工艺一致性;在制造端,依托自主研发的模具能力,核心功能部件与产品外壳彻底摆脱外部依赖,从模具设计、精密注塑到表面处理,实现全流程自主完成。这种“源头把控+过程透明”的模式,不仅大幅降低质量风险,更让品质稳定性从“经验依赖”转向“数据驱动”。

自主开模:质控前移的“先手棋”

区别于传统“代工+采购”模式,创正电气将质量控制关口前移至研发源头。通过掌握“模具设计开发—精密注塑成型—表面处理”的完整技术链,企业能够对零部件的结构强度、外观精度、装配公差等关键指标实施全生命周期闭环管理:大型设备保障基础结构件的高效稳定产出,精密机组则专攻微型连接器、电子元件等精密部件的高精度制造。从“被动检”到“主动控”,从“单一环节”到“全链协同”,创正电气用“自主开模”构筑起难以复制的品质护城河。

集群智造:效率与品质的“双轮跃升”

新一代注塑集群的协同运作,驱动创正电气进入“速度+品质”的双重竞争赛道。大型设备群以规模化效能满足常规订单需求,精密机组则以快速响应能力承接定制化、高复杂度任务;集群智能化管理系统实现订单排产、设备调参、质量检测的全流程数字化,紧急任务与批量需求的切换效率提升30%以上。更重要的是,全链路自主生产模式结合设备的高精度与稳定性,从根源上保障了精密电气部件的可靠性与一致性,让“创正品”成为市场认可的硬通货。

智启未来:全栈能力赋能行业革新

连续引入高端装备,本质上是创正电气践行“全生命周期质量管理”理念的战略落子。通过深度融合工艺控制与自主生产,企业不仅实现核心部件自制效率提升,更构建起应对定制化、高复杂性订单的“硬核实力”。如今,覆盖“原料-模具-部件-成品”的完整智造力,正推动创正防爆从“制造”向“智造”加速跨越,以自主可控的生产体系服务全球市场,引领电气设备行业向高端化、智能化进阶。

从设备升级到全链智控,从自主开模到集群赋能,创正电气正以“智造力双擎”为引擎,在智能制造的深水区破浪前行。未来,随着更多高端装备与技术的融入,创正将继续坚持以“自主可靠”为底色的发展理念。

中文简体

中文简体 English

English